Десяток человек однажды сидели вместе в баре. Общались, шутили и, вдруг, подумали: почему бы не сделать высокоточную и скоростную систему трекинга для мобильного VR.

На самом деле всё шло совсем не так. В 2010 году появилась компания Nettle. Мы стали разрабатывать голографические столы NettleBox. Основой для устройства была собственная система трекинга, отслеживающая положение пользователя. В планах команды было сделать девайс массовым. Для этого надо было создать условия для внешних контент студий, которые смогли бы перенести свои проекты на нашу платформу.

Но шло время и опыт показал, что дорогостоящее устройство ($28 000) сложно предоставить в качестве демо образца, который необходим партнерам, чтобы проверять контент. Нам нужно было облегчить доступ к технологии для небольших студий визуализации. В то время пришла мысль, что выходом станет недорогая версия системы трекинга для разработчика, создающая MotionParallax3D дисплей из того, что есть под рукой у многих, то есть 3D TV. Тогда и родилась концепция ALT (antilatency tracker) — гибридный оптико-инерциальный inside-out tracker, который должен был стать своеобразным DevKit’ом системы трекинга NettleBox. Размышляя над концептом устройства, мы пришли к выводу, что трекер это не только инструмент для решения нашей бизнес-задачи, но и полноценное пользовательское устройство для голографического гейминга. Это выглядело привлекательно: ААА проекты от третьего лица были заинтересованы в реализации своих продуктов в VR, а HMD изначально были задуманы для 1st-person games.

В результате должна была получиться компактная беспроводная микрокамера, которая крепилась бы к 3D очкам и определяла собственные координаты ориентируясь по инфракрасным маркерам.

Команда приступила к разработке.

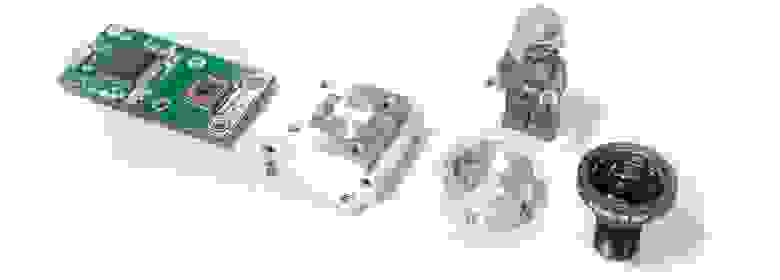

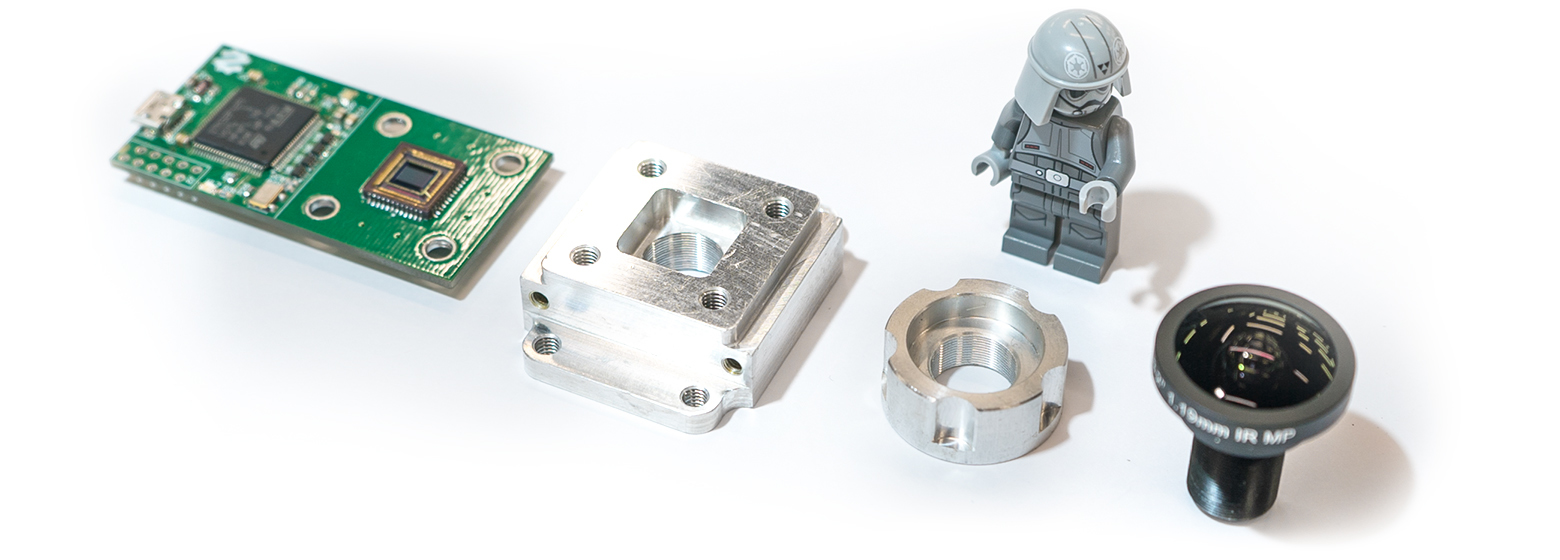

Отправной точкой были много желания и собственная камера для NettleBox с весьма достойными характеристиками.

Был выбран стандартный для стартапа путь. Печатать прототипы на 3D принтере, а в дальнейшем, после окончательной отладки дизайна, заказать пресс-форму. После некоторого времени обсуждения появился первый дизайн нашего прорывного устройства: гладкий, обтекаемый, похожий на космический корабль девайс. Вот такой.

И вот настал момент X. В офис приехала посылка с прототипом корпуса, напечатанным на 3D принтере.

Сладкие минуты распаковки, оторванные в предвкушении листы оберточной бумаги, обрывки скотча, летящие в рапиде по офису… И вот впервые наш венец творения, опускается в ладони к команде.

Отвратительная ересь! Единогласно решаем мы.

Ребристая поверхность напечатанной детали была ожидаемым явлением, но точность размеров оставляла желать лучшего, а напечатать резьбу М12х0.5 вообще оказалось нереальным. Пришлось долго дорабатывать деталь, чтобы просто вставить в неё электронику и оптику. Плюс мягкий пластик не позволял точно удерживать объектив относительно матрицы; в нашем случае смещение на несколько микрон уже было недопустимо — приходилось заново калибровать устройство. Стало ясно, что 3D печати нам не хватит даже для прототипирования. Технологию нужно было менять.

Кроме того, было много вопросов и к дизайну. Пытаясь разместить внутри обтекаемого корпуса неправильной формы относительно прямоугольную электронику, мы получали много пустот. Из-за этого при малом объёме комплектующих внешне девайс был больше, чем мог бы быть.

Стали думать, как сделать форму более подходящей для наших задач. В нашем арсенале была откатанная на производстве NettleBox фрезеровка алюминия и было решено снова взять ее на вооружение. Возвращаясь к алюминию, команда решала задачу жесткого крепления объектива в корпусе.

Параллельно модернизировалась и уменьшалась электроника. В первом корпусе можно было разместить аккумулятор только на 100 mАh, этого казалось мало. Уменьшали электронику мы с применением даже самых упоротых идей, вроде размещения одной из плат по диагонали корпуса.

В процессе работы была обнаружена интересная для производства корпусов электроники технология — экструдирование алюминия. По большей части она используется для производства алюминиевых труб. Мы решили, что после получения профиля нужной формы нам останется лишь отфрезеровать отверстия и распилить его. Дело в том, что длинный тонкий корпус крайне неподходящий объект для фрезеровки, поэтому, на заводе была заказана матрица для производства необходимого алюминиевого профиля, размерами 16х16мм и толщиной стенки в 1мм, к которой даже прилагались демонстрационные 8 метров профиля. Минимальной партии хватило бы на начало строительства небоскрёба или более чем на 55 000 корпусов, каждый из которых обошёлся бы в шесть с половиной центов.

Эврика! — в голову пришла следующая идея дизайна и мы не стали делать заказ, иначе новой темой для ресёрча стал бы сбыт пятисот килограмм алюминия. Несмотря на то, что мы отказались от решения задачи таким способом — данная технология является очень жизнеспособной в производстве hardware, поэтому расскажем о ней подробнее в одной из следующих статей.

Первые работающие устройства собрали, используя те 8 метров профиля, которые пришли с матрицей. Девайс вышел компактным, удобным и очень похожим на то, чего мы хотели достичь. Это позволило нам примерить на себя роль игрока. Из-за увеличившегося объёма батареи гаджет весил 34 грамма, что вызвало споры в команде. Не слишком ли тяжёлое устройство и не предпочтёт ли пользователь проводное устройство вдвое меньшего веса.

Дело в том, что время игровой сессии (Вспоминаем о том, что мы грезим концепцией голографического гейминга) — 3 часа, а то и более, при этом время жизни батарейки — не более двух. В этот момент пришла ТА САМАЯ идея: разделить девайс пополам!

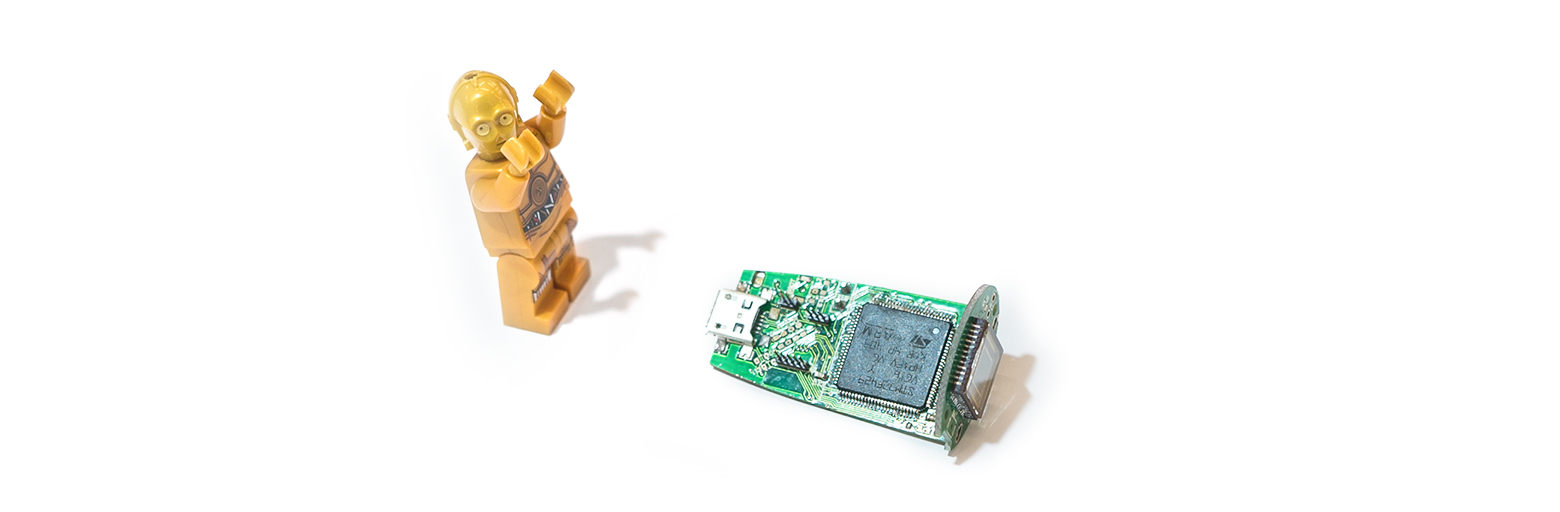

Стремящийся к бесконечности перфекционизм нашего технического директора(*irony*) и здравый смысл помогли избавиться от контроллера, размещённого по диагонали и упихнуть электронику в 1 квадратный сантиметр платы. Ради этого был пересмотрен подход к процессу обработки изображения — мощный контроллер мы разменяли на контроллер поменьше плюс FPGA. Вот, что мы получили на выходе.

В передней части устройства находится железо: оптика, гироскоп, акселерометр, «вычислительные мощности», радио связь и управление питанием. Теперь 60% объема в основном модуле устройства занимала оптика.

Корпуса в этой версии стали в три раза короче и их можно было фрезеровать за один раз. На этом этапе мы открыли для себя новый дивный мир фрезеровки в Китае, о чем подробно расскажем в одной из наших следующих статей.

Другая часть может стать чем угодно!

Например, это модуль с батареей или micro-usb адаптер. Это решило нашу «проблему» с проводным/беспроводным устройством. Оно стало одновременно и тем и другим. Мы решили задачу с зарядкой аккумулятора. Теперь, пока одна батарейка разряжается в устройстве — другая заряжается в заряднике. И нужно всего 4 секунды, чтобы поменять батарейки местами. Бонусом к решению наших текущих задач стало то, что такой подход сделал наше устройство трекером общего назначения. Задней частью девайса мог стать, например, квадрокоптер, что позволило бы повторять точное перемещение при видеосъёмке.

По новой концепции две половины устройства крепились друг к другу при помощи силы.

Одновременно с тем, как к нам пришла эта мысль в мире набирал критическую массу тренд виртуальной реальности. Все как сумасшедшие пытались причислить свои компании к лику адептов VR. Крупные корпорации ставили менеджерам в KPI новые непонятные задания, пользователи читали о невероятных успехах oculus и htc, google подарил миру cardboard, а samsung стал в бандле с флагманскими моделями смартфонов давать GearVR. И вот в этот самый момент мы поняли, что у нас в руках есть решение, которое достанет пыльный GearVR с полки. Оставалось только сделать для него заднюю платформу и портировать софт под андроид.

Что у нас есть сегодня:

Гибридный оптико-инерциальный трекер, который ориентируется по лентам с инфракрасными маркерами. Время инсталляции такой системы трекинга, при условии установленного на смартфон софта, не больше минуты. В отличие от привычных систем трекинга, где для увеличения площади нужно добавлять камеры — в inside-out подходе нужно только добавить новые линейки маркеров, что выходит сильно дешевле. По одним и тем же лентам ориентируются сразу несколько девайсов, что открывает многопользовательские сценарии. Ещё у линейки очень яркие светодиоды, поэтому трекер может работать на улице даже под прямым солнцем. Ну и приятной плюшкой станет наличие гейм-контроллеров, которые могут быть и пистолетом, и ракеткой для тенниса.

Эти две с небольшим страницы текста — на самом деле два года R&D.

В следующих сериях расскажем, как работать с китайскими фабриками, где фрезеровать алюминий, как проще заливать формы силиконом, у кого самые быстрые 3D принтеры; покажем эволюцию каждой составной части нашего девайса — корпуса, плат, оптики; поделимся рецептами, где и как сделать дешевле и быстрее, откроем решения, которые нашли за время разработки.

Да пребудет с вами магнитик!

На самом деле всё шло совсем не так. В 2010 году появилась компания Nettle. Мы стали разрабатывать голографические столы NettleBox. Основой для устройства была собственная система трекинга, отслеживающая положение пользователя. В планах команды было сделать девайс массовым. Для этого надо было создать условия для внешних контент студий, которые смогли бы перенести свои проекты на нашу платформу.

Но шло время и опыт показал, что дорогостоящее устройство ($28 000) сложно предоставить в качестве демо образца, который необходим партнерам, чтобы проверять контент. Нам нужно было облегчить доступ к технологии для небольших студий визуализации. В то время пришла мысль, что выходом станет недорогая версия системы трекинга для разработчика, создающая MotionParallax3D дисплей из того, что есть под рукой у многих, то есть 3D TV. Тогда и родилась концепция ALT (antilatency tracker) — гибридный оптико-инерциальный inside-out tracker, который должен был стать своеобразным DevKit’ом системы трекинга NettleBox. Размышляя над концептом устройства, мы пришли к выводу, что трекер это не только инструмент для решения нашей бизнес-задачи, но и полноценное пользовательское устройство для голографического гейминга. Это выглядело привлекательно: ААА проекты от третьего лица были заинтересованы в реализации своих продуктов в VR, а HMD изначально были задуманы для 1st-person games.

В результате должна была получиться компактная беспроводная микрокамера, которая крепилась бы к 3D очкам и определяла собственные координаты ориентируясь по инфракрасным маркерам.

Команда приступила к разработке.

Отправной точкой были много желания и собственная камера для NettleBox с весьма достойными характеристиками.

Был выбран стандартный для стартапа путь. Печатать прототипы на 3D принтере, а в дальнейшем, после окончательной отладки дизайна, заказать пресс-форму. После некоторого времени обсуждения появился первый дизайн нашего прорывного устройства: гладкий, обтекаемый, похожий на космический корабль девайс. Вот такой.

И вот настал момент X. В офис приехала посылка с прототипом корпуса, напечатанным на 3D принтере.

Сладкие минуты распаковки, оторванные в предвкушении листы оберточной бумаги, обрывки скотча, летящие в рапиде по офису… И вот впервые наш венец творения, опускается в ладони к команде.

Отвратительная ересь! Единогласно решаем мы.

Ребристая поверхность напечатанной детали была ожидаемым явлением, но точность размеров оставляла желать лучшего, а напечатать резьбу М12х0.5 вообще оказалось нереальным. Пришлось долго дорабатывать деталь, чтобы просто вставить в неё электронику и оптику. Плюс мягкий пластик не позволял точно удерживать объектив относительно матрицы; в нашем случае смещение на несколько микрон уже было недопустимо — приходилось заново калибровать устройство. Стало ясно, что 3D печати нам не хватит даже для прототипирования. Технологию нужно было менять.

Кроме того, было много вопросов и к дизайну. Пытаясь разместить внутри обтекаемого корпуса неправильной формы относительно прямоугольную электронику, мы получали много пустот. Из-за этого при малом объёме комплектующих внешне девайс был больше, чем мог бы быть.

Стали думать, как сделать форму более подходящей для наших задач. В нашем арсенале была откатанная на производстве NettleBox фрезеровка алюминия и было решено снова взять ее на вооружение. Возвращаясь к алюминию, команда решала задачу жесткого крепления объектива в корпусе.

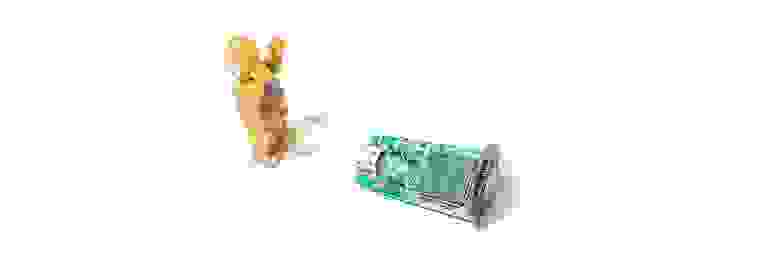

Параллельно модернизировалась и уменьшалась электроника. В первом корпусе можно было разместить аккумулятор только на 100 mАh, этого казалось мало. Уменьшали электронику мы с применением даже самых упоротых идей, вроде размещения одной из плат по диагонали корпуса.

В процессе работы была обнаружена интересная для производства корпусов электроники технология — экструдирование алюминия. По большей части она используется для производства алюминиевых труб. Мы решили, что после получения профиля нужной формы нам останется лишь отфрезеровать отверстия и распилить его. Дело в том, что длинный тонкий корпус крайне неподходящий объект для фрезеровки, поэтому, на заводе была заказана матрица для производства необходимого алюминиевого профиля, размерами 16х16мм и толщиной стенки в 1мм, к которой даже прилагались демонстрационные 8 метров профиля. Минимальной партии хватило бы на начало строительства небоскрёба или более чем на 55 000 корпусов, каждый из которых обошёлся бы в шесть с половиной центов.

Эврика! — в голову пришла следующая идея дизайна и мы не стали делать заказ, иначе новой темой для ресёрча стал бы сбыт пятисот килограмм алюминия. Несмотря на то, что мы отказались от решения задачи таким способом — данная технология является очень жизнеспособной в производстве hardware, поэтому расскажем о ней подробнее в одной из следующих статей.

Первые работающие устройства собрали, используя те 8 метров профиля, которые пришли с матрицей. Девайс вышел компактным, удобным и очень похожим на то, чего мы хотели достичь. Это позволило нам примерить на себя роль игрока. Из-за увеличившегося объёма батареи гаджет весил 34 грамма, что вызвало споры в команде. Не слишком ли тяжёлое устройство и не предпочтёт ли пользователь проводное устройство вдвое меньшего веса.

Дело в том, что время игровой сессии (Вспоминаем о том, что мы грезим концепцией голографического гейминга) — 3 часа, а то и более, при этом время жизни батарейки — не более двух. В этот момент пришла ТА САМАЯ идея: разделить девайс пополам!

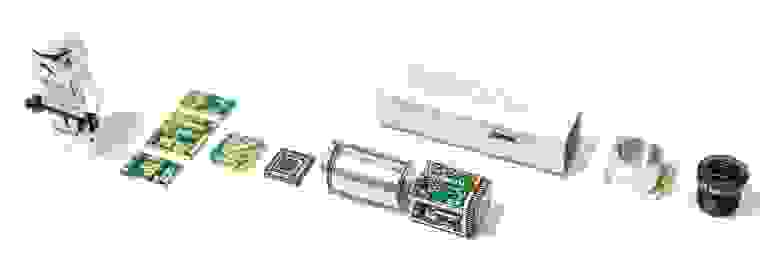

Стремящийся к бесконечности перфекционизм нашего технического директора(*irony*) и здравый смысл помогли избавиться от контроллера, размещённого по диагонали и упихнуть электронику в 1 квадратный сантиметр платы. Ради этого был пересмотрен подход к процессу обработки изображения — мощный контроллер мы разменяли на контроллер поменьше плюс FPGA. Вот, что мы получили на выходе.

В передней части устройства находится железо: оптика, гироскоп, акселерометр, «вычислительные мощности», радио связь и управление питанием. Теперь 60% объема в основном модуле устройства занимала оптика.

Корпуса в этой версии стали в три раза короче и их можно было фрезеровать за один раз. На этом этапе мы открыли для себя новый дивный мир фрезеровки в Китае, о чем подробно расскажем в одной из наших следующих статей.

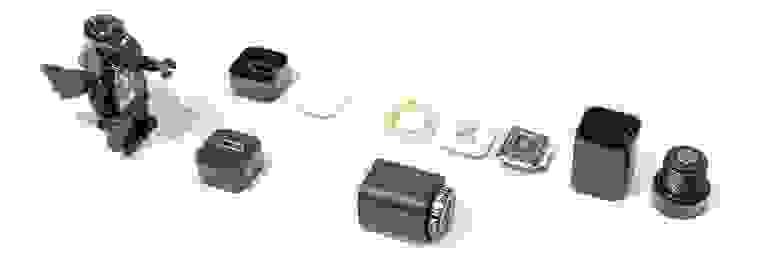

Другая часть может стать чем угодно!

Например, это модуль с батареей или micro-usb адаптер. Это решило нашу «проблему» с проводным/беспроводным устройством. Оно стало одновременно и тем и другим. Мы решили задачу с зарядкой аккумулятора. Теперь, пока одна батарейка разряжается в устройстве — другая заряжается в заряднике. И нужно всего 4 секунды, чтобы поменять батарейки местами. Бонусом к решению наших текущих задач стало то, что такой подход сделал наше устройство трекером общего назначения. Задней частью девайса мог стать, например, квадрокоптер, что позволило бы повторять точное перемещение при видеосъёмке.

По новой концепции две половины устройства крепились друг к другу при помощи силы.

Одновременно с тем, как к нам пришла эта мысль в мире набирал критическую массу тренд виртуальной реальности. Все как сумасшедшие пытались причислить свои компании к лику адептов VR. Крупные корпорации ставили менеджерам в KPI новые непонятные задания, пользователи читали о невероятных успехах oculus и htc, google подарил миру cardboard, а samsung стал в бандле с флагманскими моделями смартфонов давать GearVR. И вот в этот самый момент мы поняли, что у нас в руках есть решение, которое достанет пыльный GearVR с полки. Оставалось только сделать для него заднюю платформу и портировать софт под андроид.

Что у нас есть сегодня:

Гибридный оптико-инерциальный трекер, который ориентируется по лентам с инфракрасными маркерами. Время инсталляции такой системы трекинга, при условии установленного на смартфон софта, не больше минуты. В отличие от привычных систем трекинга, где для увеличения площади нужно добавлять камеры — в inside-out подходе нужно только добавить новые линейки маркеров, что выходит сильно дешевле. По одним и тем же лентам ориентируются сразу несколько девайсов, что открывает многопользовательские сценарии. Ещё у линейки очень яркие светодиоды, поэтому трекер может работать на улице даже под прямым солнцем. Ну и приятной плюшкой станет наличие гейм-контроллеров, которые могут быть и пистолетом, и ракеткой для тенниса.

Эти две с небольшим страницы текста — на самом деле два года R&D.

В следующих сериях расскажем, как работать с китайскими фабриками, где фрезеровать алюминий, как проще заливать формы силиконом, у кого самые быстрые 3D принтеры; покажем эволюцию каждой составной части нашего девайса — корпуса, плат, оптики; поделимся рецептами, где и как сделать дешевле и быстрее, откроем решения, которые нашли за время разработки.

Да пребудет с вами магнитик!